Recruit site

-

トップページ

TOP

-

当社について

ABOUT US

-

仕事について

ABOUT JOB

-

働く環境について

WORK STYLE

-

採用情報

RECRUIT

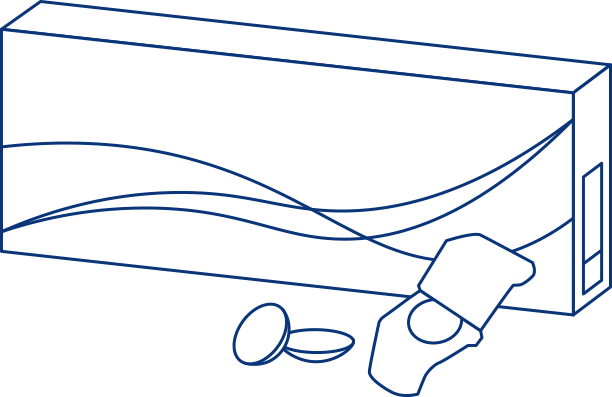

シードでは1枚ずつ丁寧に作りあげる「レースカット製法」と大量生産に適した「キャストモールド製法」の2つの製法を採用しています。

創業当時、シードはすべてのコンタクトレンズを「レースカット製法」で製造していました。

しかし、使い捨てコンタクトレンズが主流となった現在では、ハードコンタクトレンズや虹彩付ソフトレンズは「レースカット製法」、大量生産が必要な使い捨てコンタクトレンズ(※)は「キャストモールド製法」とそれぞれに最適な方法を選択し、高品質な製品の安定供給を行っています。

※頻回交換、定期交換を含む。

manufacturing method 01

ハードコンタクトレンズ:

レースカット製法

棒状に加工した原料をボタン形状にカットし、内外面を切削、研磨してレンズ形状に仕上げる製法です。

棒状の原料

ボタン状にカット

内側を切断・研磨

外側を切断・研磨

完成

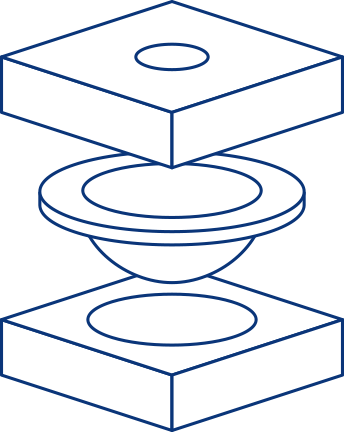

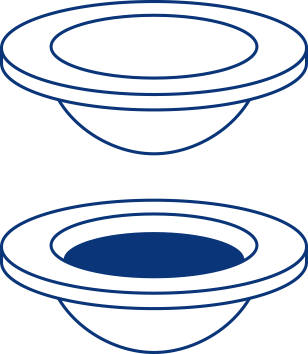

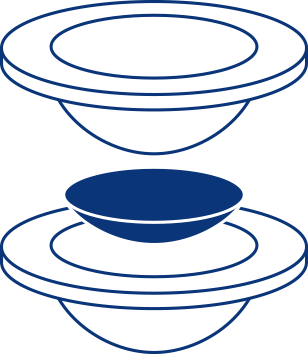

manufacturing method 02

ソフトコンタクトレンズ:

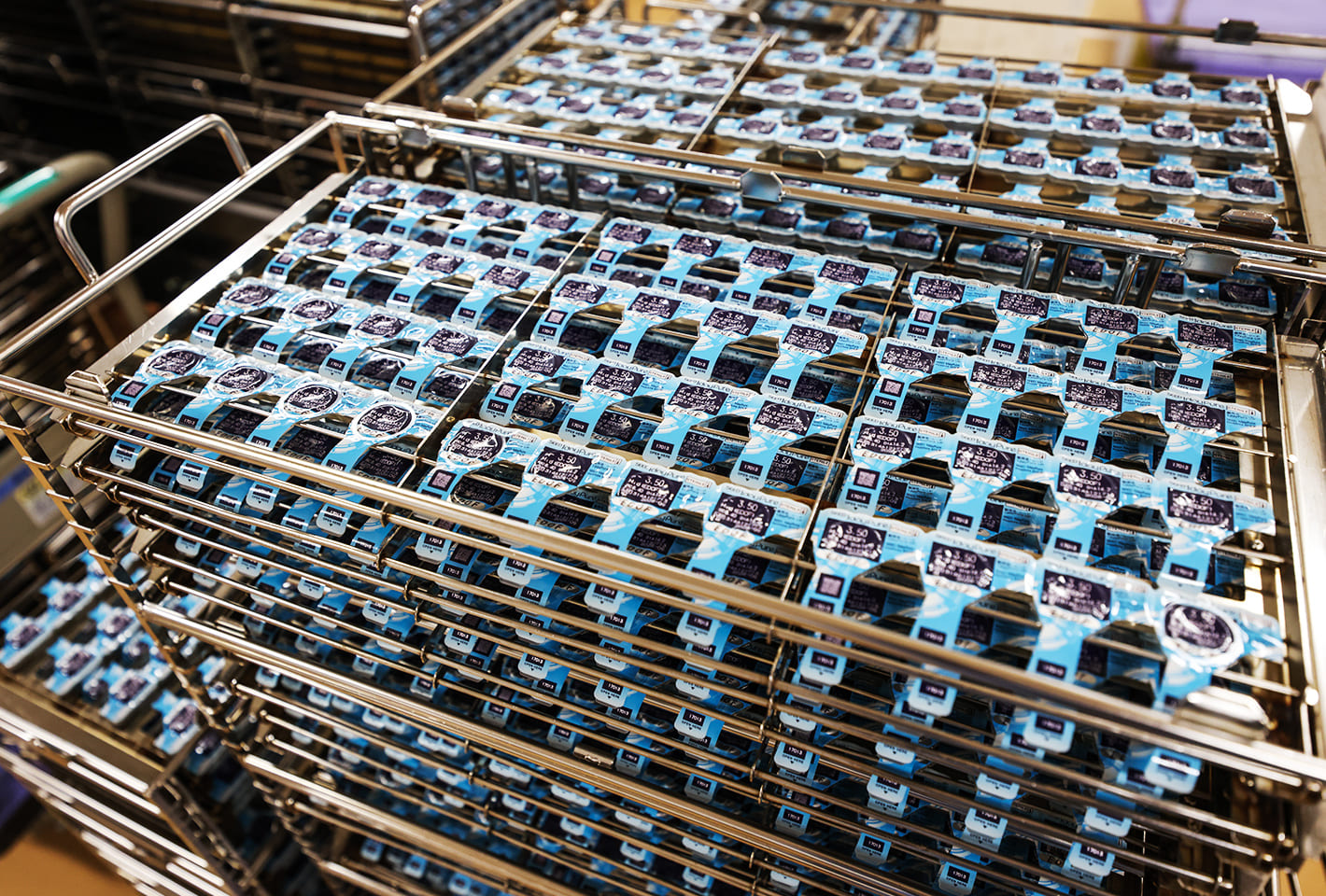

キャストモールド製法

フロントカーブ型(雌型)にコンタクトレンズの原料を注入し、そこへベースカーブ型(雄型)を重ね合わせ、

レンズの形状に固め、水分を含ませて作る製法です。

鴻巣研究所のご紹介

鴻巣研究所は、日本最大級の国産コンタクトレンズの製造拠点です。

1号棟から2026年3月稼働の4号棟を含め、5つの生産棟があり、その他、敷地内には研究棟や資材倉庫棟、製品倉庫棟も有しています。

研究部門、技術部門、製造部門が一つの拠点に集約されていることで、コストや時間をかけずに素早く連携ができるのが強みです。

国内外で今後も需要拡大が見込まれるコンタクトレンズ市場でプレゼンスを発揮するため生産力の抜本的引き上げに取り組んでいます。